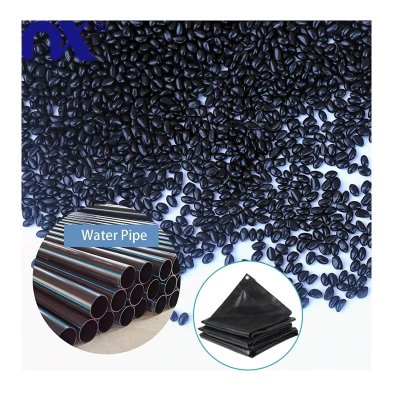

Pelet Plastik Kitar Semula Berkembang Pantas — Warna dan Kualiti Diutamakan

Dalam beberapa tahun kebelakangan ini, plastik kitar semula telah beralih daripada menjadi topik sampingan dalam industri polimer kepada perkara utama dalam setiap mesyuarat pengeluaran. Kilang-kilang di Asia, Afrika dan Eropah sedang mengembangkan barisan kitar semula mereka. Peralatan pengkompaunan baru sedang dipasang hampir setiap bulan. Apa yang pernah dilihat sebagai projek alam sekitar berskala kecil telah menjadi perniagaan sebenar dengan permintaan kukuh dan nilai ekonomi yang jelas.

Pertumbuhan ini, bagaimanapun, telah membawa cabaran baru. Yang terbesar bukanlah teknologi atau rantaian bekalan — ia adalah kestabilan kualiti produk. Setiap pengitar semula mahu menghasilkan pelet yang konsisten, tetapi realitinya ialah bahan kitar semula berkelakuan berbeza dari kumpulan ke kelompok. Warna, kilauan dan kekuatan keluaran boleh berubah walaupun sisa input kelihatan sama.

Pelet plastik dahulu boleh diramal apabila resin dara adalah bahan mentah utama. Polimer asas mempunyai warna seragam dan aliran cair. Tetapi plastik kitar semula ialah campuran pelbagai sumber: botol, filem dan sekerap industri. Walaupun selepas pembersihan dan penapisan, setiap sumber masih membawa kesan kehidupan sebelumnya. Perbezaan kecil ini sudah cukup untuk menjejaskan rupa dan rasa akhir produk.

Apa yang menjadikan isu itu lebih ketara ialah warna. Warna bercakap terlebih dahulu kepada pengguna. Sama ada botol detergen cerah atau jag air biru tenang, konsistensi warna memberitahu orang ramai bahawa jenama boleh dipercayai. Jika satu kumpulan kelihatan lebih kusam atau nada sedikit tidak jelas, pelanggan akan menyedarinya dengan serta-merta. Itulah sebabnya penampilan produk kitar semula telah menjadi penunjuk utama kualiti.

Dalam usaha ke arah kemampanan, syarikat menyedari bahawa kawalan warna bukan hanya kosmetik - ia strategik. Jenama hanya boleh mempromosikan produk "hijau" dengan jayanya jika ia masih kelihatan profesional dan menarik. Namun, mencapai keseimbangan itu adalah rumit. Polimer kitar semula selalunya datang dengan warna kuning atau kelabu yang memesongkan sebarang warna baharu yang ditambah semasa pemprosesan.

Di sinilahmasterbatch merahdanmasterbatch birumenjadi penting. Ia bukan sahaja alat untuk mewarna tetapi juga instrumen untuk pembetulan. Masterbatch biru boleh meneutralkan warna kuning dalam PET kitar semula. Masterbatch merah boleh menghidupkan kembali PP kitar semula kelabu yang kusam. Kedua-duanya membantu kitar semula mendapatkan semula kawalan ke atas hasil warna tanpa menambah sejumlah besar pigmen atau menggunakan resin dara.

Dari masa ke masa, peranan masterbatch dalam kitar semula telah berkembang jauh daripada penampilan. Ia kini mewakili jambatan antara kualiti dan kemampanan — menunjukkan bahawa bahan kitar semula boleh memenuhi standard visual yang sama seperti plastik dara apabila dikendalikan dengan berhati-hati dan pengetahuan teknikal.

Kepentingan Warna dalam Dunia Mampan

Warna bukan butiran kecil. Ia adalah sebahagian daripada identiti jenama. Botol detergen, balang kosmetik atau paip air — semua produk ini bergantung pada konsistensi warna untuk memenuhi jangkaan pelanggan. Peralihan hanya satu atau dua warna boleh dilihat serta-merta oleh mata kasar.

Itulah sebabnya kawalan warna kini merupakan salah satu aspek paling kritikal dalam pelletizing plastik kitar semula.

Kitar semula mengubah asas polimer, dan ini menjejaskan cara pigmen bertindak semasa penyemperitan. PET kitar semula berwarna kuning sedikit atau HDPE kitar semula kelabu boleh memesongkan warna sasaran sepenuhnya jika tidak dibetulkan dengan teliti.

Di sinilah masterbatch merah dan masterbatch biru memainkan peranan penting mereka.

Peranan Masterbatch Merah dan Biru dalam Plastik Kitar Semula

Masterbatch ialah nadi kawalan warna. Ia adalah campuran pekat pigmen dan bahan tambahan yang tersebar dalam resin pembawa. Apabila ditambah pada plastik kitar semula, ia memberikan warna yang kukuh dan seragam dan membantu membetulkan variasi tona asas.

Masterbatch merah dan masterbatch biru amat berharga kerana mereka melakukan lebih daripada sekadar mewarnakan produk — mereka juga mengimbangi spektrum warna bahan kitar semula.

Cabaran Teknikal: Padanan Warna pada Pangkalan Tidak Stabil

Salah satu bahagian paling sukar dalam pengeluaran plastik kitar semula ialah padanan warna. Dengan resin dara, warna asas adalah konsisten — anda boleh mengharapkan hasil yang sama setiap kali. Tetapi bahan kitar semula tidak dapat diramalkan.

Bayangkan anda menjalankan barisan pelet HDPE kitar semula. Kumpulan pertama mungkin mempunyai asas kelabu muda, manakala yang kedua berwarna kuning sedikit. Walaupun anda menggunakan formula masterbatch merah atau biru yang sama, hasilnya boleh berbeza dengan ketara.

Untuk menyelesaikannya, banyak kitar semula kini menggunakan sistem ukuran warna yang menilai polimer asas sebelum mewarna. Ini membolehkan juruteknik melaraskan nisbah masterbatch secara dinamik. Kadangkala hanya peralihan peratusan kecil dalam masterbatch biru boleh menukar produk yang membosankan menjadi bahan yang terang dan sedia pasaran.

Dalam sesetengah kes, pembekal masterbatch mencipta formulasi tersuai khusus untuk aliran kitar semula. Mereka menguji pelbagai kombinasi pigmen untuk memastikan kestabilan terma, penyebaran yang baik, dan ketahanan terhadap pudar.

Kerjasama antara kitar semula dan pakar warna ini telah menjadi bahagian penting dalam kawalan kualiti.

Kajian Kes: Menambah Nilai dengan Masterbatch Merah

Di Afrika Timur, pengeluar lain menghadapi cabaran yang sama tetapi dengan aplikasi yang sangat berbeza. Mereka membuat kerusi dan peti PP kitar semula. Warnanya tidak konsisten — kebanyakannya pudar dan tidak sekata.

Selepas bekerja dengan pembekal masterbatch, mereka bertukar kepada masterbatch merah dengan pemuatan pigmen yang lebih tinggi dan penyebaran yang lebih baik. Hasilnya mengejutkan semua orang: kilauan permukaan bertambah baik, dan ton merah menjadi lebih kaya dan lebih seragam.

Penambahbaikan ini membolehkan kilang beralih daripada produk rendah ke pasaran pertengahan, meningkatkan margin keuntungan mereka. Ia juga membuktikan bahawa bahan kitar semula boleh digunakan dalam aplikasi berpenampilan tinggi jika teknologi pewarnaan yang betul digunakan.

Beyond Color – Peranan Aditif

Masterbatch warna selalunya termasuk lebih daripada pigmen. Dalam plastik kitar semula, adalah perkara biasa untuk menambah penstabil, antioksidan, atau bantuan proses untuk meningkatkan prestasi bahan.

Sebagai contoh, masterbatch biru mungkin mengandungi pencerah optik yang meningkatkan kecerahan dan menyembunyikan sedikit pencemaran. Masterbatch merah boleh termasuk penstabil haba yang melindungi ton warna semasa penyemperitan.

Pengubahsuaian kecil ini membantu pengeluar mengatasi kebolehubahan semula jadi bahan kitar semula.

Standard Baharu "Plastik Kitar Semula Yang Baik"

Pada hari-hari awal kitar semula, "kualiti baik" hanya bermaksud bahan yang tidak menyumbat penapis. Sekarang, jangkaan jauh lebih tinggi.

Pelet kitar semula yang baik mesti:

Mempunyai warna dan gloss yang konsisten.

Mengekalkan kadar aliran cair yang stabil.

Proses dengan mudah tanpa bau atau degradasi.

Memenuhi standard penampilan pemilik jenama.

Teknologi masterbatch warna menyokong keempat-empat keperluan ini. Ia bukan lagi hanya mengenai estetika - ia adalah bahagian asas kejuruteraan bahan.

Kerjasama: Kunci Kestabilan Kualiti

Hasil terbaik dalam plastik kitar semula datang apabila pengitar semula, kompaun dan pembekal kumpulan induk bekerjasama rapat. Pengitar semula menyediakan resin asas, pembekal masterbatch menyediakan kepakaran warna, dan pengkompaun memastikan produk akhir memenuhi spesifikasi.

Kerjasama tiga hala ini membolehkan pelarasan warna yang lebih pantas dan kawalan kualiti yang lebih stabil. Ramai pengitar semula terkemuka kini menjalankan projek bersama dengan makmal warna untuk membangunkan formulasi yang disesuaikan dengan aliran sisa khusus mereka.

Sebagai contoh, pengitar semula yang mengendalikan kebanyakan botol berwarna biru mungkin menggunakan formulasi masterbatch biru yang berbeza daripada yang menggunakan sisa warna campuran. Pelarasan halus ini membuat perbezaan besar pada skala industri.

Aliran Pasaran dan Cerapan Serantau

Pasaran global untuk pelet plastik kitar semula terus berkembang pada kadar anggaran 7–8% setahun. Asia dan Afrika mendahului pertumbuhan berikutan peningkatan perindustrian dan peningkatan kesedaran tentang kemampanan.

Pembungkusan, filem dan barangan isi rumah ialah segmen teratas yang mendorong permintaan. Dalam setiap sektor ini, kualiti warna tetap menjadi perhatian utama.

Nada merah dan biru mendominasi kerana ia digunakan secara meluas dalam penjenamaan dan pembungkusan pengguna. Contohnya:

Biru dikaitkan dengan kesucian, air dan kepercayaan — sesuai untuk botol dan bekas.

Merah mencadangkan tenaga dan keterlihatan — sesuai untuk logo dan produk promosi.

Keupayaan untuk menghasilkan semula tona ini dengan tepat dalam plastik kitar semula telah menjadi kelebihan daya saing.

Perspektif Saya: Masa Depan Bergantung pada Kawalan Warna

Sebagai seseorang yang memerhati industri ini dengan teliti, saya percaya bahawa kawalan warna akan menentukan peringkat seterusnya kejayaan kitar semula. Banyak kilang sudah mempunyai peralatan dan sumber bahan mentah yang baik. Apa yang membezakan pemimpin daripada yang lain ialah keupayaan mereka untuk menyampaikan keputusan yang stabil dan boleh diulang.

Konsistensi warna membina kepercayaan pelanggan. Pembeli yang mengetahui setiap kumpulan akan sepadan dengan yang sebelumnya lebih cenderung untuk menandatangani kontrak jangka panjang.

Dan di situlahmasterbatch merahdanmasterbatch birumemainkan peranan simbolik. Ia bukan sahaja mewakili warna produk tetapi juga keyakinan di sebaliknya — tanda bahawa plastik kitar semula boleh memenuhi standard visual dan teknikal yang tinggi.

Cabaran Di Hadapan

Di sebalik kemajuan, cabaran tetap ada.

Pencemaran daripada bahan buangan bercampur masih menyebabkan perubahan warna.

Akses terhad kepada pigmen berkualiti tinggi menjejaskan prestasi.

Tekanan harga kadangkala memaksa pengeluar untuk menggunakan kumpulan induk yang lebih murah dan tidak stabil.

Untuk mengatasi isu ini, industri memerlukan lebih banyak latihan teknikal, komunikasi yang lebih baik antara pembekal dan pengguna, dan sistem ujian yang lebih kukuh.

Kemampanan tidak sepatutnya bermakna kualiti yang lebih rendah — ini bermakna pengeluaran yang lebih bijak.

Satu Langkah Menuju Masa Depan Pekeliling

Pelet plastik kitar semula akan terus berkembang. Tetapi pertumbuhan sahaja tidak mencukupi. Tumpuan mesti beralih ke arah kestabilan kualiti. Penggunaan masterbatch warna yang tepat dan berprestasi tinggi — terutamanya rumusan merah dan biru — akan kekal sebagai asas kemajuan ini.

Apabila plastik kitar semula boleh mencapai piawaian alam sekitar dan estetik, bulatan kemampanan menjadi lengkap.