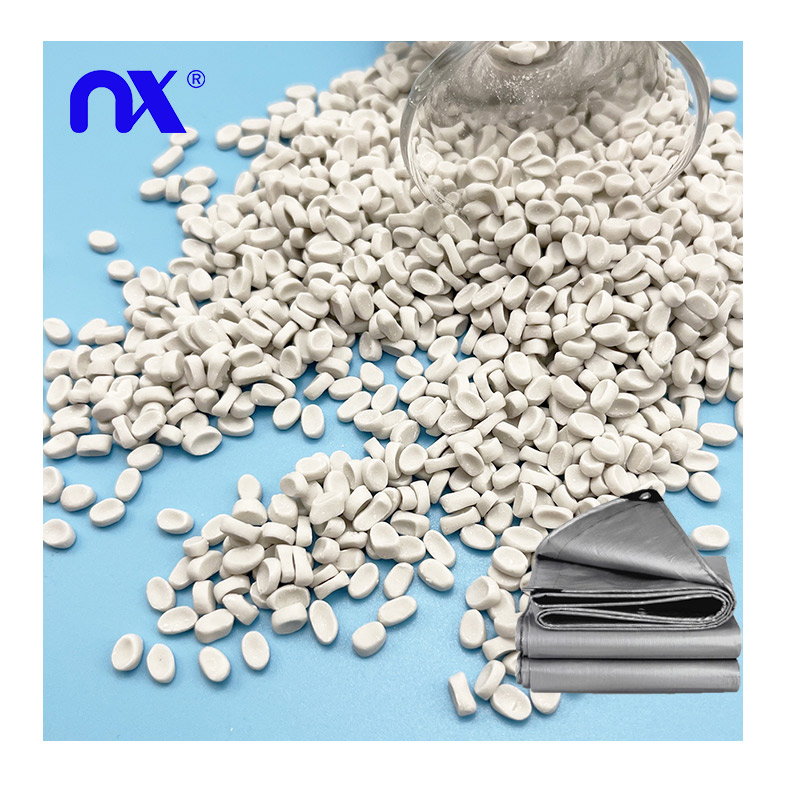

Masterbatch Kalsium Karbonat – Masterbatch pengisi

Kelebihan Produk

Ⅰ:Masterbatch Pengisi CaCO3 ialah sebatian yang terdiri daripada kalsium karbonat, resin polietilena dara dan bahan tambahan plastik tersebar yang lain.

Ⅱ:Pengisi Kalsium Karbonat digunakan sebagai pengisi untuk mengurangkan kos produk, memberikan kelegapan dan meningkatkan kekukuhan kepada produk berbentuk.

Ⅲ:Pengisi ini serasi dengan plastik dara dan kitar semula (PP, PE, ABS, dll.) dan digunakan secara meluas dalam pengeluaran beg PP tenunan dan tali PP dengan nisbah pencampuran yang tinggi (5% - 50%)

Maklumat produk

Masterbatch pengisi PP kami menggabungkan bahan dan teknologi paling tulen untuk menyediakan pelanggan bukan sahaja penyelesaian kos efektif tetapi juga produk siap berkualiti tinggi.

Masterbatch pengisi PP ialah masterbatch pengisi yang mengandungi 70-85% kalsium karbonat ultrahalus dalam polipropilena asas. Ia mengurangkan kos penggubalan volum produk akhir tanpa menjejaskan kualiti (warna, ketulenan, serakan dan kelicinan permukaan produk). Di samping itu, masterbatch pengisi PP boleh meningkatkan daya impak, kekerasan permukaan, tempoh kekuatan dan pemanjangan produk.

Parameter Produk

| CaCO3Kandungan | 70-85% |

| Keserasian | PE, PP |

| Bahan tambahan | Ejen penyebaran, bantuan pemprosesan |

| Suhu Pemprosesan | 120 – 280°C |

| Teknik Pemprosesan | Karung tenunan, penyemperitan, acuan tiupan, dsb |

| Kadar pengisian | 10 – 50% |

Penyimpanan dan Pembungkusan

Simpan di tempat yang kering dan sejuk,Pembungkusan: 25 kg/beg

Aplikasi

Masterbatch pengisi digunakan dalam pengacuan suntikan, pengacuan tamparan, filem (satu atau berbilang lapisan), lembaran dan aplikasi pita. Mereka menawarkan faedah berikut:

a) Suntikan dan pengacuan tiupan

Peningkatan pengeluaran disebabkan oleh penyejukan acuan yang lebih cepat

Rintangan yang lebih tinggi terhadap herotan haba, peningkatan kekakuan dan kekerasan

Dalam aplikasi pengacuan suntikan dan tamparan, masterbatch pengisi boleh ditambah pada kadar sehingga 50%, tetapi tahap yang paling biasa adalah antara 5-30%.

b) Filem, Cadar, Karung, Beg, Raffia

Kekakuan yang lebih tinggi, kesan seperti kertas

Kebolehkimpalan dan kebolehcetakan yang lebih baik

Dalam aplikasi filem, kumpulan induk FILLER ditambah pada kadar 2-20%.

c) pita PE dan PP

Anti-fibrilasi (juga dikenali sebagai anti-pecah)

Kos bahan mentah yang lebih rendah kerana ia selalunya lebih menjimatkan daripada resin polimer

Keupayaan tenunan yang lebih baik

Pemprosesan yang lebih mudah

Dalam pita, kumpulan induk FILLER biasanya ditambah pada kadar 3-8%.

d) Paip HDPE dan PP

Keputihan yang tinggi, boleh menggantikan masterbatch putih yang mahal

Kos bahan mentah yang rendah, biasanya lebih menjimatkan daripada resin polimer

Kekakuan yang lebih tinggi

Rintangan sejuk yang baik, tidak mudah rapuh pada suhu rendah

Jumlah penambahan masterbatch FILLER dalam pita biasanya 5-30%.